Ganzheitliche Maßnahmen

In den vorherigen Kapiteln wurde weitgehend die jeweilige Optimierung einzelner Maschinen und Anlagen betrachtet.

Im Folgenden sollen die Möglichkeiten zur Einsparung durch Vernetzung der Prozesse dargestellt werden

Nicht jeder Betrieb hat die Möglichkeit, geschlossene Kühlsysteme oder direkt luftgekühlte Kältemaschinen einzubauen, auch wenn diese nach heutigem Stand gegenüber offenen Kühlsystemen Vorteile bieten.

Die in diesem Kapitel beschriebenen Maßnahmen sollen die Energieabgabe über Kühltürme minimieren, den Wasserdurchsatz durch das Kühlsystem bezüglich hygienischer Ansprüche anpassen und die Zweitnutzung von Wasser und Wärme optimieren.

Die bei größeren Betrieben übliche Nutzung von erwärmtem Kühlwasser der Textilreinigungsmaschine für Waschprozesse kann durch organisatorische Maßnahmen verbessert werden und durch weitere Nutzungen ergänzt werden:

- Gleichzeitige Nutzung: Waschprozesse erst starten, wenn warmes Kühlwasser in ausreichend großen Mengen vorhanden ist oder hohe Temperaturen erreicht sind.

- Anpassung des Wassersparventils an der Reinigungsmaschine auf die benötigte Wassertemperatur: Bei fehlendem Warmwasseranschluss der Waschmaschinen kann die Temperatur des Kühlwassers durch Verringerung des Kühlwasservolumenstroms erhöht werden und einen Warmwasseranschluss ersetzen. Dem höheren Strombedarf der Kältemaschine der Reinigungsmaschine steht ein deutlich niedrigerer Energiebedarf der Waschmaschinen gegenüber.

- Bei Zweitnutzung von Waschwasser eines vorgelagerten Prozesses sollte der zweite Waschprozess erst gestartet werden, wenn ausreichend Wasser vorhanden und noch möglichst warm ist. In der Praxis kann das bedeuten, dass am Morgen Hemden, Gardinen und Tischdecken und gegen Mittag (auf dafür vorgesehenen Maschinen) Matten, Pferdedecken und Wischbezüge gewaschen werden.

- Um eine möglichst hohe Abwärmenutzung des Kühlwassers zu erzielen, sollte dieses direkt am Kühlwasseraustritt der Reinigungsmaschine abgegriffen werden, da dort die Temperatur am höchsten ist. Das bedeutet, dass die Entnahme von Kühlwasser direkt nach dem Reinigungsprozess und während des laufenden Destillationsbetriebs mit hoher Wärmeabgabe erfolgt. Das kann z.B. durch eine Mindesttemperatur des Kühlwassers bei Start des nachgeschalteten Prozesses erreicht werden.

Ziel einer optimierten Dampfnutzung ist die möglichst unterbrechungsfreie, gleichmäßige Auslastung des Dampferzeugers und ein möglichst kleines Dampfverteilnetz im Betrieb. Wie hier erläutert, kann das tatsächlich betriebene Dampfnetz durch Teilnetzabschaltungen für einen Teil der täglichen Betriebsstunden verkleinert werden. Weitere Maßnahmen für optimierte Anlagennutzung bei Erdgas- oder Heizöl-beheiztem Dampferzeuger über Systemgrenzen hinweg sind:

- Berücksichtigung der notwendigen Dampfleistung bei der Arbeitseinteilung und konstante Auslastung beim Dampfverbrauch:

- Weniger Start-Stopp-Zyklen des Brenners: Kopplung der im Betrieb vorhandenen, zyklischen (Klein-) Dampfverbraucher (z.B. Bügeltisch, Dämpfpuppen) mit Maschinen, die permanent und gleichmäßigen Dampfbedarf haben (z.B. Mangel, durchgehend destillierende Reinigungsmaschinen)

- Versetzter Betrieb gleicher, zyklischer Verbraucher mit längeren Laufzeiten (und Pausen), wie dampfbeheizte Trockner und destillierenden Textilreinigungsmaschinen: Start Maschine 2 ca. 15 - 20 Minuten nach Maschine 1

- Bei vorhandener 2. Druckstufe (ca. 2 bar für Waschprozesse) mit Versorgung aus dem Kondensatsammler der 1. Druckstufe (z.B. 10 bar für Mangeln): Start der Waschprozesse nach dem Start der Mangeln zur Nutzung des Entspannungsdampfes

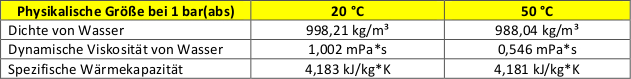

Das Spülen mit bis auf 50 °C erwärmtem Wasser kann die Entwässerung um ca. 10 % gegenüber 20 °C kaltem Wasser verbessern [22]. Dieser Effekt lässt sich leicht mit den Eigenschaften von Wasser bei den beiden Temperaturen erklären. Die Tabelle zeigt die Veränderung der Eigenschaften von Wasser, wenn es erwärmt wird. Die spezifische Wärmekapazität – also der Energieaufwand, um Wasser zu erwärmen – nimmt mit der Temperaturzunahme ab. Die Dichte des Wassers nimmt mit steigender Temperatur geringfügig ab. Entscheidend ist jedoch die Abnahme der Viskosität, Wasser wird mit zunehmender Temperatur dünnflüssiger und lässt sich beim Entwässerungsvorgang nach einem warmen Spülgang besser entfernen.

Als zusätzlicher Effekt beginnt der Trocknungsprozess eines warm gespülten Wäschepostens bereits mit wärmerer Ware. Der Energieaufwand wird durch den mitgelieferten Wärmeinhalt verringert und eine geringere Restfeuchte senkt wiederum den Wärmebedarf für den Trocknungsprozess (siehe hier).

Diese Vorwärmung kann mit relativ gering erwärmtem Kühlwasser der Textilreinigungsmaschine erfolgen. Eine weitere Verknüpfung der beiden Prozesse kann den Wärmebedarf nochmals senken (siehe folgende Abbildung):

- Die Abwärme des Trockners wird mit einem Abluftwärmtauscher der Abluft entzogen und einem geschlossenen Wasserkreislauf mit Umwälzpumpe zugeführt.

- Ein einfacher Regler (nicht abgebildet) startet die Umwälzpumpe, wenn die Temperatur am Abluftwärmetauscher höher als im Warmwasserbereiter ist.

- Der Warmwasserbereiter besteht aus einem Trinkwasserbehälter mit innenliegendem Wärmetauscher und ggf. einem weiteren Anschluss für ein zweites Heizsystem, um eine konstant hohe Temperatur auch ohne Trocknerbetrieb zu garantieren.

- Der innenliegende Wärmetauscher gibt die Wärme des geschlossenen Wasserkreislaufs an das Wasser ab.

- Der Warmwasserbereiter wird mit Wasser über einen Anschluss zum Frischwasser oder Kühlwasser der Textilreinigungsmaschine versorgt. Bei jeder Wasserentnahme durch die Waschschleudermaschine (WSM) wird kaltes Wasser nachgespeist

- Bei drucklosen Warmwasserbereitern (Warmwassertanks) ist eine zusätzliche Pumpe für die Versorgung der WSM mit Warmwasser notwendig (siehe auch hier und hier).

- Die prinzipielle Anordnung mit je einer WSM und einem Ablufttrockner bzw. einem Abluftwärmetauscher kann auf mehrere Maschinen und Abluftwärmetauscher erweitert werden. Bei komplexeren Systemen sollte ein erfahrener Planer hinzugezogen werden.

Einsparungen in Teilbereichen von bis zu 30 % kann man durch die Optimierung einzelner Prozesse erreichen. Über den Gesamtbetrieb gelingt es jedoch kaum, zweistellige Einsparungen an Energie und Wasser zu erreichen. Will man 30 % und mehr über den gesamten Betrieb einsparen, ist eine Vernetzung der Prozesse Voraussetzung. Nur die Verwendung von Energie und Wasser über Systemgrenzen hinweg ermöglicht dies, was weitere Maßnahmen im Betriebsablauf erfordert.

Die Nutzung von Wasser für mehrere Prozessschritte erfordert eine systematische Betriebsplanung und die Sensibilisierung der Mitarbeiter.

Absalz-/Abschlämmwasser wird bislang ungenutzt, oft unter Verwendung von kostbarem Trinkwasser zur Kühlung über den Kanal entsorgt.

In den Betrieben gibt es zwei Hauptquellen für Absalz-/Abschlämmwasser:

- Abwasser aus der Regeneration einer Enthärtungsanlage

- Abwasser aus dem Abschlämmen und Absalzen eines Dampfkessels/Schnelldampferzeugers

Dabei wird die Qualität dieses Wassers bislang unterschätzt. Die Qualität dieses Wassers ist von den eingestellten Parametern am Regler des Dampferzeugers oder den Aufbereitungsanlageeinstellungen abhängig. Meistens sind die Werte der zulässigen Wasserinhaltsstoffe zum Schutz der Anlagen (Korrosionsschutz, Filtergängigkeit etc.) in einem Bereich, der auch von hartem Trinkwasser in Deutschland erreicht wird. Lediglich Ausfällungen und Salzkristalle müssen durch Absetzen/Filtration entfernt werden.

Bei Verwendung eines Wärmetauschers zur Vorerwärmung des Speisewassers kann die Temperatur des Absalz-/Abschlämmwassers bereits unter 40 °C liegen. Bei heißem bzw. überhitztem Kesselwasser sollte eine Mischung mit kühlerem Wasser (z.B. Trinkwasser, Kühlwasser oder Spülwasser) eingesetzt werden, um Dampfstöße durch Nachverdampfung zu vermeiden.

In einzelnen Fällen kann eine Nutzung von Kühlwasser als Speisewasser für die Dampferzeugung betriebswirtschaftlich sinnvoll sein.

Sowohl Kühlwasser als auch Speisewasser müssen niedrige Härte aufweisen, um Ablagerungen an Wärmetauschern zu vermeiden.

Zur Vermeidung von Schäden und Betriebsstörungen ist zu beachten:

- Untersuchung des Kühlwassers zur Einhaltung der strengeren Qualitätskriterien für Speisewasser

- Kein Betrieb eines offenen Kühlturms (Eintrag von Verschmutzungen und Aufkonzentration der Inhaltsstoffe)

Die Nutzung von Kühlwasser und Wasser aus dem Waschprozess wurde bereits in hier und hier behandelt.