Hosentopper

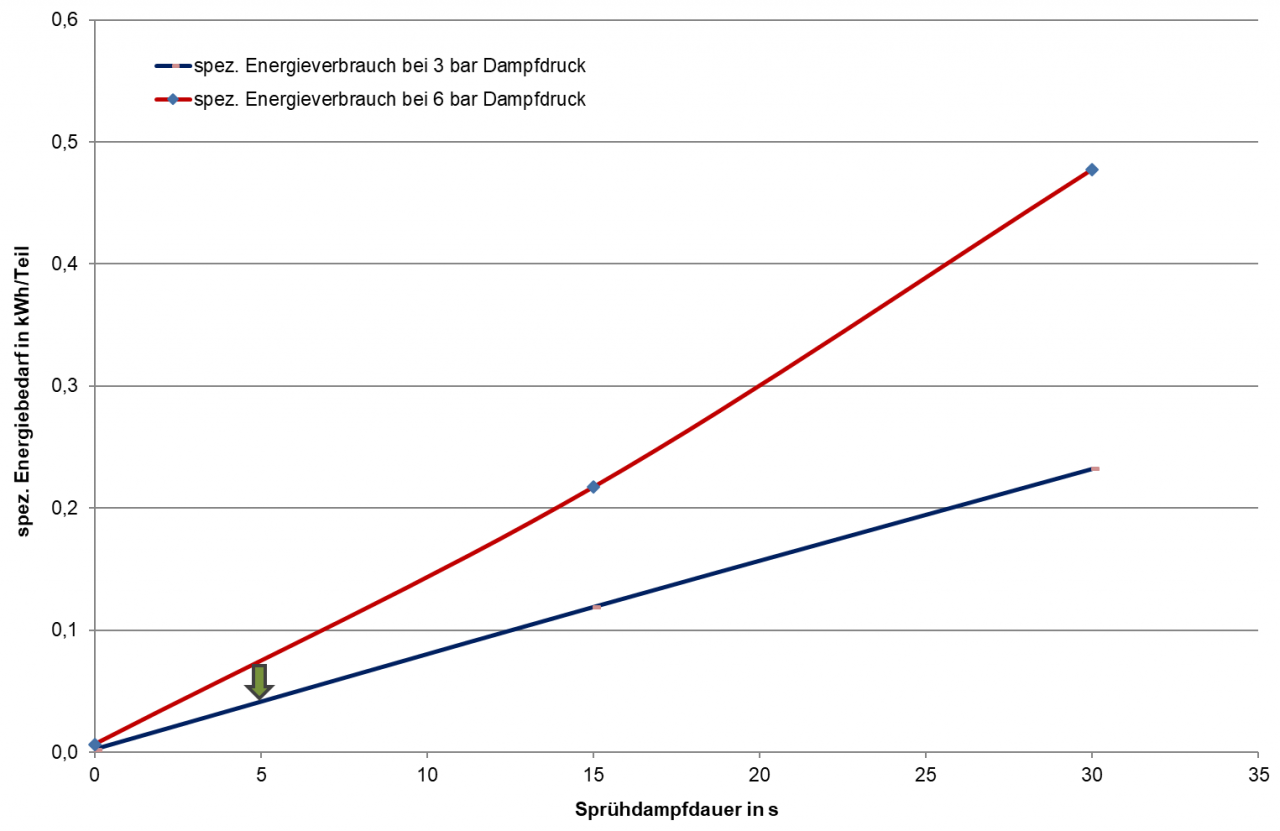

Den spezifischen Dampfenergiebedarf pro Teil in Abhängigkeit von der Dämpfdauer bei 3 und 6 bar des Hosentoppers zeigtdie folgende Abbildung.

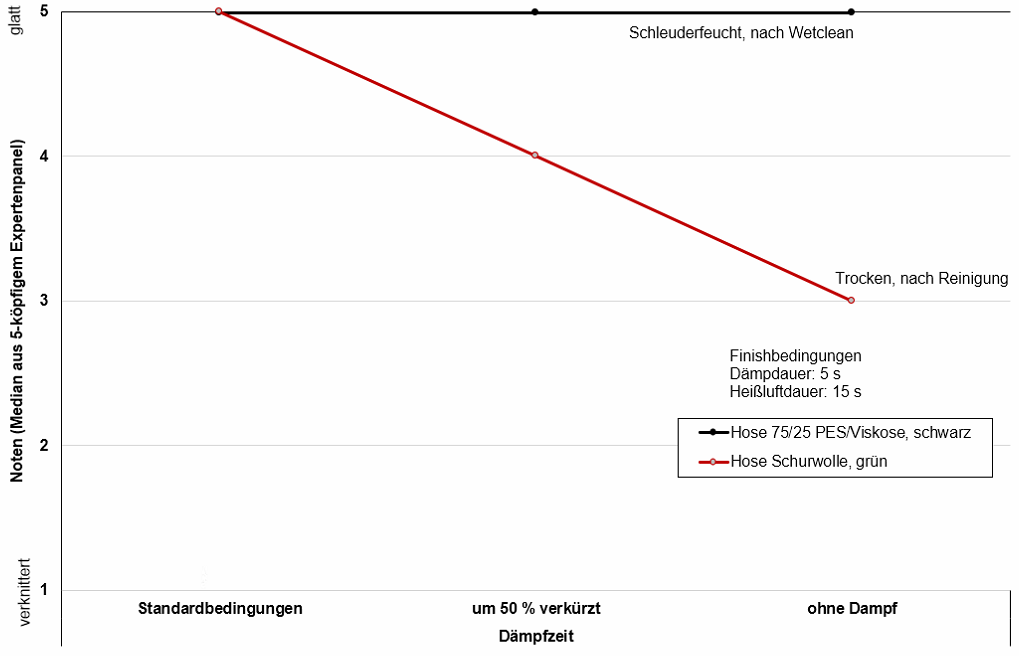

Der Hersteller gibt für Hosen eine ungefähre Dämpfdauer von 5 s und eine anschließende Heißluftapplikationsdauer von 15 s (verwendete Standardbedingungen für die nachfolgende Abbildung) an. Da sich jedoch auch Hosen hinsichtlich Material, Dicke und Restfeuchtegehalt (trocken nach der Reinigung, schleuderfeucht nach Waschvorgang oder Wetcleanprozess) stark unterscheiden, sind diese Zeiten nur als grober Richtwert anzusehen.

Energieeinsparung durch reduzierte Sprühdampfmenge ist stark von der Art der Ware abhängig. Untersuchungen zeigen, dass mit den vom Maschinenhersteller vorgegebenen Empfehlungen der erforderlichen Sprühdampfzeiten sehr gute Knitterentfernung bei möglichst geringem Dampf- und damit auch Kosteneinsatz zu erzielen ist. Eine weitere Verkürzung dieser Dämpfzeiten wird auf Grund deutlicher Qualitätseinbußen und damit verbundenem Mehraufwand für das manuelle Nachbügeln oder starker Beeinträchtigung der Kundenzufriedenheit nicht empfohlen.

MERKE: Energieeinsparungen durch reduzierte Dämpfdauer beim Finishen sind prinzipiell möglich. Qualitätsstandards hinsichtlich Glätte und Erscheinungsbild muss jeder Betrieb selbst definieren. Kundenansprüche können dazu führen, dass diese Maßnahme nur in äußerst seltenen Sonderfällen (z.B. immer gleiche Ware) sinnvoll ist! Betriebe mit ständig wechselnden Warenarten sollten auf diese Maßnahme verzichten.

Weitere Möglichkeiten zur Energieeinsparung bei Finishern bestehen bei der Geräte-Neuanschaffung. Auf folgende Aspekte sollte dabei geachtet werden:

- Verwendung von Finishern mit Kondensatwärmetauscher, die die Energie des anfallenden Kondensats dazu nutzen, das Heizregister zur Erzeugung von Heißluft zu erhitzen.

- Einsatz eines Wärmetauschers für den konkreten Anwendungsfall energetisch bewerten bzw. bewerten lassen

- Geräteeigene Wärmerückgewinnung

- Vorwärmung der Zuluft für Heizregister zur Heißlufterzeugung

- Optimierung des Raumklimas und Reduktion der Wärmeeinwirkung auf die Mitarbeiter

- Standby-Funktion: Automatische Abschaltung des Heizregisters bei Betriebspausen

- Restfeuchtegeregeltes Finishen:

- Messung des Trockenpunkts durch Leitfähigkeitssensor

- Automatische Anpassung der Finishdauer

- Leitfähigkeitssensor, z.B. in der Knopfleiste